Sudare cu arc electric - studopediya

Sudarea cu arc electric este cel mai frecvent mijloc de sudarea prin topire, în care încălzirea este realizată printr-un arc electric de ardere între electrod și piesa de prelucrat. Arc - o descărcare electrică puternică în mediu de gaz ionizat, urmat de eliberarea unei cantități mari de căldură și lumină.

În funcție de tipul de electrod, iar arcul de tip următoarele tipuri de sudare cu arc electric:

1) un electrod de sudură neconsumabil (grafit sau tungsten) prin acțiunea directă a arcului, în care compusul este preparat fie prin topirea materialului de bază numai, sau cu adaos de material de umplutură (Figura 5.5-a) .; Acest tip comun de sudură propus pentru prima dată în 1882 de către savantul român N. N. Benardosom;

2) sudarea cu electrod consumabil (metal) prin acțiunea directă a arcului în care compusul este preparat prin topirea simultană a materialului de bază și electrod, care completează sudare baia de metal lichid (Figura 5.5-b) .; cel mai frecvent tip de sudură propus pentru prima dată în 1888 de către omul de știință român N. G. Slavyanovym;

3) sudarea cu arc electric indirect. ardere între cele două, electrodul de obicei neconsumabil și având comunicare electrică cu piesa de sudat, în care materialul de bază este încălzit și topit de căldura eliberată de arc situat aproape (Figura 5.5-in.); acest tip este folosit pentru sudarea materialelor non-conductoare, cum ar fi sticla, precum și necesitatea de a reduce topirea materialului de bază, de exemplu, lipire, placare, placare sau pulverizare;

4) sudare cu arc electric cu trei faze. ardere între doi electrozi și între fiecare dintre ele și metalul de bază (Figura 5.5 g.); Acest punct de vedere este utilizat pentru a crește capacitatea de a îmbunătăți performanța și de sudură, de exemplu, în timpul suprafață.

arc de putere a făcut curent continuu și alternativ. Atunci când se aplică o sudură de curent continuu pentru a distinge înainte și polaritate inversă. La sudarea cu electrod de polaritate directă conectat la polul negativ (catod, Figura 5.5 a b ..), iar sudarea cu polaritate inversă - la pozitiv (anod Figura 5.5-b pe dreapta ..). Acesta din urmă permite sudarea materialelor cu acoperiri refractare și fluxuri, deoarece generarea de căldură în regiunea anodului este considerabil mai mare decât în zona catodului. Mai mult, sudarea la polaritatea opusă utilizată pentru a obține aluminiu de înaltă calitate și aliajele sale, care se formează pe suprafața unui solid și un oxid refractar film de Al2 O3. se topește la 2050 ° C și o legătură de prevenire. Acest film este distrus dacă nu bombarda plămâni electronii care zboară de la catod, și are un ioni grei de energie mult mai mare de zbor de la anod.

Surse de curent continuu de sudare redresoare și generatoare. Surse de curent alternativ sunt transformatoare de sudare care sunt mai frecvente, deoarece este mai ușor de folosit, durabil și posedă o eficiență considerabil mai mare decât redresoarelor și generatoarele de curent continuu. Cu toate acestea, DC curent este mai de preferat în ceea ce privește tehnologia, pentru că în cazul în care se aplică este mărită stabilitatea arcului, condiții de sudură îmbunătățite la diferite poziții spațiale, este posibil să se sudeze nu numai pe o linie, ci pe polaritatea inversă.

Fig. 5.5. Principalele tipuri de sudare cu arc:

și - un electrod neconsumabil; b - un electrod consumabil; în - arc indirect; g - un arc cu trei faze: 1 - un electrod neconsumabil; 2 - un arc de acțiune directă; 3 - un material de bază; 4 - material de umplutură; 5 - un electrod consumabil; 6 - arc indirect; arc cu trei faze - 7

procesul de aprindere cu arc electric în cele mai multe cazuri, implică trei etape: 1) un electrod de scurt circuit pe piesa de prelucrat; 2) îndepărtarea electrodului la o distanță de 3 ... 6 mm; 3) apariția arcului electric susținut. In timpul aprinderii arcului se produce ionizarea decalajul arcului care se menține în mod continuu în cursul arderii sale ulterioare.

Un scurt-circuit (Fig. 5.6-a) se efectuează pentru a încălzi suprafața frontală a electrodului 1 (catod) și piesa de prelucrat 2 (anod) în zona de contact cu electrodul. După retragerea electrodului (fig. 5.6-b), cu capătul său încălzit de un curent electric începe emisia de electroni thermionic 3. coliziune se deplasează rapid de la catod la anod electronii cu moleculele de gaz și vapori metalici conduce la ionizare și ioni apariție 4. Ca încălzire coloana arcului și creșterea energiei cinetice a atomilor și moleculelor datorită ionizarii lor de coliziune se produce mai mult. Ca rezultat, diferența de arc devine conductor. procesul de aprindere Arc se termină apariție descărcare în arc stabil (Fig. 5.6-in). Temperatura coloanei arcului 5 depinde de materialul de electrod și compoziția gazului în arc și electrod la sudarea oțelului este aproximativ egal cu 6000 ° C, iar temperatura catod și anod în zonele de încălzire maxime 6 și 7, respectiv, 2700 ° C și 2900 ° C, În regiunea anodului este de obicei alocat în mod substanțial mai multă energie termică decât în zona catodului (dar sudura AC curent cu arc anod și catod temperatura egalizat datorită schimbării periodice a polarității).

aprindere posibilă și fără un scurt circuit și electrod de scurgere. În acest scop, circuitul de sudare este conectat pentru un timp scurt oscilator, adică o sursă de înaltă frecvență curent alternativ de înaltă tensiune, care creează o descărcare electrică de înaltă frecvență prin golul arcului, oferind ionizare inițială. O astfel de metodă este folosită pentru aprinderea arcului la sudarea cu electrod neconsumabil.

Fig. 5.6. Arc secvență proces de aprindere:

și - un scurt-circuit; b - electrod de evacuare; a - stabil apariție descărcare în arc: 1 - electrod; 2 - martor; 3 - electroni; 4 - ioni; 5 - arc; 6 - zona de maximă razgoreva catod; 7 - zona de razgoreva maximă anod

Tipuri de sudare cu arc electric se disting, de asemenea, de gradul de mecanizare a procesului și metoda de protejare a arcului și materialul topit.

Se acționează sudare manuală cu arc cu electrozi de sudură consumabil, care sunt alimentate manual în arc și se deplasează în direcția sudurii rezultată. Electrozii sunt tije de sârmă marcate pe acoperiri de suprafață laterale care sunt proiectate pentru a asigura un arc stabil, care protejează metalul topit de la expunerea la aer și produce o compoziție și proprietăți de sudură specificate. Compoziția de acoperire electrod include stabilizator, gaz și zgură, dezoxidare, alierea constituenți și lianți.

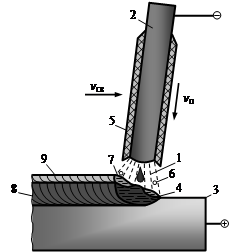

În timpul sudurii, electrod acoperit metalic (fig. 5.7), arcul arde între electrodul 1, 2 și 3. Metalul de bază de electrod este topită și picăturile de metal topit intră în baia de metal topit 4. Împreună cu electrodul se topește și formând un înveliș de protecție 5. Atmosfera de gaz în jurul 6 arce și topit baie de zgură 7 la suprafața metalului topit. Deoarece mișcarea solidifică piscina arc de sudură, formând o sudură la suprafață 8, care formează o fermă solidificat zgură zgură crustă 9.

Când grosimea oțelului la 6 mm, poate fi sudat peste golul, fără tăierea marginilor pieselor. Atunci când este utilizat # 972; grosime lshih pentru a asigura penetrarea deplină a efectua teșituri una sau două fețe cu unghiul conic. Rosturi de 10 mm grosime de cusătură sudată multistrat, în care grosimea fiecărui strat este de aproximativ 6 mm.

Fig. 5.8. posibil spațiu

poziția sudurii:

și - inferior; b - un plafon; în - orizontală pe o suprafață verticală; r - verticală pe o suprafață verticală

MMA oferă suduri de bună calitate. Este universal și convenabil pentru realizarea cusăturilor scurte curbate în orice poziții spațiale (Fig. 5.8) pentru suturarea în spații înguste, precum și lucrările de asamblare și de asamblare a structurilor de formă complexă. Dar, trebuie amintit că orizontale și verticale cusături de sudură pe suprafața verticală (fig. 5.8, în. D) sudarea mai dificilă în poziție inferioară (Fig. 5.8-a). Metalul topit sudură sub acțiunea gravitației tinde să curgă în jos. De aceea, cordoanelor de sudură verticale produse predominant de jos în sus la metal vindecabil formează un suport pentru un metal topit superior.

La sudarea îmbinărilor în poziție deasupra capului (Fig. 5.8-b) posibilitatea picurării, metalul topit este crescut chiar mai mult. Păstrarea băii metalice este atinsă datorită presiunii arcului și tensiunea superficială. Transferul de picături pe metalul de bază de electrod metalic este posibilă numai în cazul în arc scurt, ceea ce necesită o bună abilitate de sudare. Pentru a evita care se încadrează în mâinile picăturilor topite este necesară deplasarea electrodului spre tine, așa cum este prezentat în Fig. 5.8-b.

Dezavantajele sudare manuală în comparație cu mai multă atenție de sudură automate sunt o productivitate scăzută, eterogenitatea calitatea sudurii în lungime și au nevoie de sudori cu înaltă calificare.

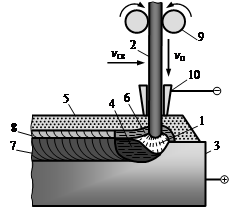

Fig. 5.9. Sudare cu arc electric sub strat:

1 - arc; 2 - electrod sârmă; 3 - metale comune; 4 - baia de sudare; 5 - strat de flux; baie de zgură lichidă - 6; 7 - sudură; 8 - zgură crustă; 9 - mecanism de alimentare; 10 - conductor; VSV - viteza de sudare; vzg - Viteza de curgere a metalului sudat

Pentru arc de sudare automată cu sârmă de sudură și fluxul neacoperit pentru a proteja arcul și piscină sudură din aer. Hranei pentru animale și deplasarea firului electrodului în direcția sudurii formate, precum și procesele de aprindere și de sudare cu arc crater final complet automatizat.

În procesul de arc automat imersată sudare (fig. 5.9) 1 arc arde între sârma 2 și metalul de bază 3. în care arcul și baia de metal topit de metal topit 4 din toate părțile închise etanș strat de flux 5 grosime de 30 ... 50 mm. O parte a fluxului este topit, prin care se formează gazul din jurul camerei de arc și pe suprafața metalului topit - o baie de zgură lichidă 6.

Pentru arc scufundat sudare penetrare tipic adâncă a metalului de bază. Datorită mișcării foarte rapide a electrodului de-a lungul piesei și repulsie simultană puternic de metal topit cu arc este deplasat înapoi, adică în direcția opusă mișcării arcului. Deoarece baia de electrod metalic și zgură se solidifice pentru a forma mișcarea de translație a sudurii 7. acoperit solid zgură crusta 8. Firul este automat mutat de-a lungul cusăturii cu ajutorul unui mecanism de deplasare și este alimentat la viteza corectă într-un arc cu mecanism 9. Curentul furnizat de aceasta prin conductoare furnizarea 10.

Principalele avantaje ale sudarea automată cu arc imersat în comparație cu procesul manual constă în creșterea performanței 5-20 ori, îmbunătățirea calității, creșterea stabilității sudurii și reduce costul de 1 m sudurii. sudare automată pot fi sudate într-o singură trecere, fără tăierea marginilor metalice circa 20 mm grosime, care oferă economii substanțiale sudură din metal comparativ cu sudarea într-un întrerupător. Flux protejează fiabil piscina sudură, acesta oferă o dezoxidare intensivă și alierea datorită creșterii volumului de zgură lichidă, și răcirea relativ lentă a sudurii sub un strat gros de flux și crusta de zgură solidă, care determină obținerea de proprietăți mecanice superioare metalice de sudură.

Automate de sudare cu arc imersat utilizat în producția de serie și în masă pentru a efectua suduri lungi și drepte pe inelul metalic la 100 mm grosime. Acesta este utilizat în fabricarea de țevi sudate longitudinal și în spirală, cazane, rezervoare, corpuri de nave, grinzi punte și alte produse.

Dar de sudare automată sub flux neeconomic pentru a aplica pentru cusături scurte complicate traiectorie. Este de asemenea aplicabilă pentru rosturile verticale din cauza scurgerilor de metal topit și zgură. Neregularitățile sudate margini și fluctuații de limpezime manuală cu arc de sudare sunt compensate prin accelerarea sau decelerarea procesului de sudare. Cu sudare automată nu este posibilă, cusătura în acest caz se obține protokami sau câștig excesivă și alte defecte. Prin urmare, sudarea automată necesită o pregătire și de asamblare mult mai aprofundată a marginilor sudate decât manual.

O variantă de sudare cu arc imersat este o sudura semiautomat, în care electrodul furaje cu un vzg de viteză (Figura 5.9.) Se realizează în mod automat, și deplasându-l în direcția de sudare - manual. Această metodă este folosită pentru cusături scurte și curbate. Performanta de sudura semiautomat aproximativ 4 ori mai mare decât manual.

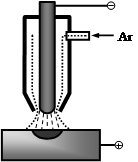

Un alt tip de sudare cu arc electric este gaz protector sudare, așa cum sunt utilizate în mod obișnuit argon sau dioxid de carbon mai ieftin. O astfel de sudură este realizată ca electrod neconsumabil sau consumabile, cu atât modul manual și automat sau semiautomat. În cazul în care nu se aplică un flux de protecție sau zgură topită baltoaca sudură metalică reacționează cu oxigenul și aerul de azot, păstrând proprietățile mecanice ale tuturor parametrilor de rezistență și ductilitate. Prin urmare, această metodă folosește protecție prin crearea unei atmosfere de gaze speciale în jurul arcului și zona de sudură. În acest scop, electrodul este plasat în duză, care prezintă un gaz protector sub presiune în zona de arc (Fig. 5.10). sudare cu arc electric pe gaz se realizează în orice poziție spațială (de exemplu, vertical sau deasupra capului, nu permite utilizarea fluxului) și utilizat ca un compus pentru o foaie de metal suficient de gros și pentru sudarea metalelor cu grosimea de 0,2 ... 1,5 mm. Acest tip de sudura este utilizat pentru conectarea rosturilor de conducte de petrol orbitală și conducte de gaz, elemente de instalații nucleare, unități de aeronave și dinte excavator găleată. sudare cu arc electric, chiar și în condiții de utilizare a apei în gaze protectoare. Comparativ cu sudare manuală cu arc de gaze de protecție la sudare are un grad mai ridicat de protecție a metalului topit de la expunerea la aer și o productivitate mai mare.